"El manejo del estrés del material es clave para mantener la precisión en el mecanizado CNC". Al elegir materiales estables y optimizar sus procesos, puede lograr resultados consistentes y precisos.Mejorar la precisión de CNC requiere una combinación de estrategias que aborden la programación, la calibración, la selección de herramientas,parámetros de cortey minimización de errores. Al aplicar estos cinco consejos, puede lograr resultados consistentes de mecanizado de alta calidad. La precisión no solo reduce los desechos, sino que también mejora la eficiencia y garantiza la calidad superior del producto.Mantenimiento regulary la optimización de sus procesos CNC lo ayudará a mantener la confiabilidad y precisión a largo plazo.Le recomendamos a implementar estas estrategias y compartir sus experiencias. Si tiene consejos adicionales para mejorar la precisión, no dude en contribuir y ayudar a otros a refinar sus prácticas de mecanizado CNC.Consejo 5: Minimizar errores y deformaciones para mejorar la precisiónReducir la deformación térmica

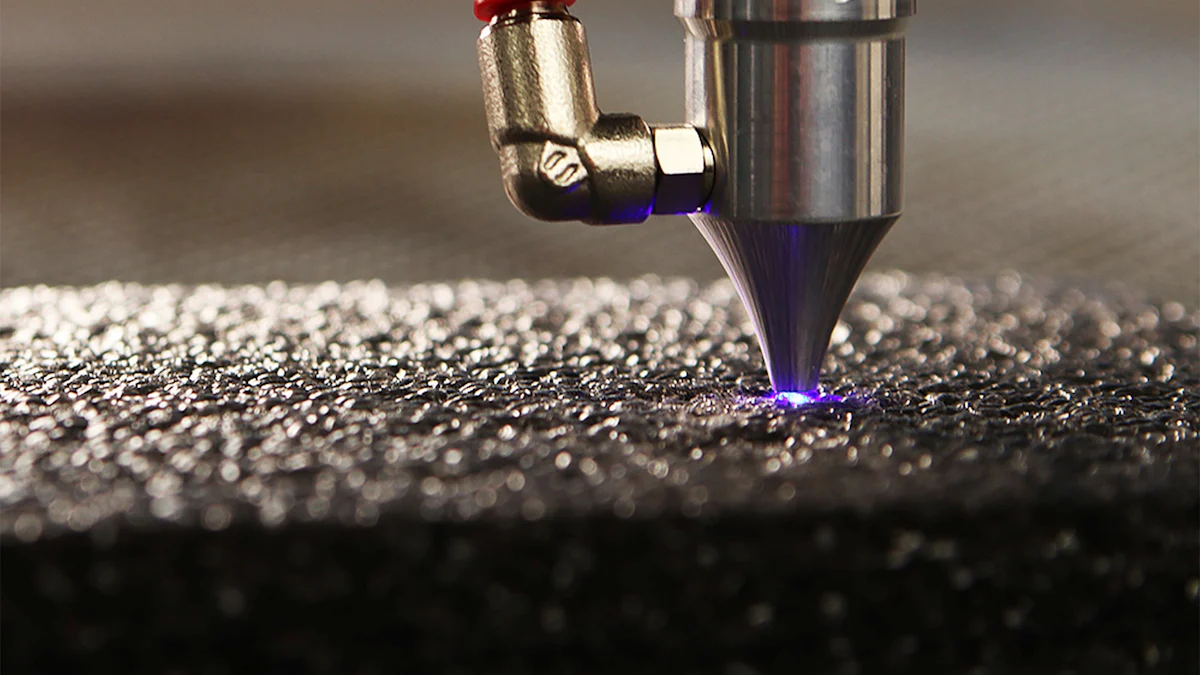

La deformación térmica plantea un desafío significativo para la precisión del mecanizado CNC. El calor generado durante el mecanizado hace que los materiales y los componentes de la máquina se expandan, lo que lleva a inexactitudes dimensionales. Para combatir esto, debe implementar estrategias que minimicen los efectos térmicos.

- Comience por monitorear los cambios de temperatura en su máquina CNC. Tecnologías avanzadas, como

- Fiber Bragg Sensing de rejilla

- , le permite detectar variaciones térmicas en tiempo real. Estos sistemas proporcionan datos precisos sobre las fluctuaciones de temperatura, lo que le permite tomar medidas correctivas con prontitud. Para las máquinas CNC de servicio pesado, esta tecnología ha demostrado ser efectiva para reducir los errores térmicos.

- Otro enfoque implica usar

- compensación de errores térmicos

técnicas. La investigación ha demostrado que

modelos predictivos

puede estimar la deformación térmica durante los procesos de mecanizado. Al integrar estos modelos en su sistema CNC, puede ajustar los parámetros de mecanizado dinámicamente para contrarrestar los efectos térmicos. Esto garantiza una precisión consistente, incluso en condiciones térmicas variables.

Mantener un entorno operativo estable también ayuda a reducir la deformación térmica. Mantenga su temperatura de trabajo controlada para evitar la acumulación excesiva de calor. Evite colocar su máquina CNC cerca de fuentes de calor o bajo la luz solar directa. Estas medidas crean un entorno térmico estable, lo que mejora la precisión del mecanizado."La deformación térmica puede comprometer la precisión, pero las medidas proactivas como el monitoreo y la compensación pueden mitigar su impacto". Al abordar los desafíos térmicos, mejora la confiabilidad de sus operaciones CNC.Abordar el estrés del materialEl estrés del material es otro factor que afecta la precisión del mecanizado. Las tensiones internas dentro de la pieza de trabajo pueden causar deformación o deformación durante el corte, lo que lleva a inexactitudes. Comprender y manejar el estrés material es esencial para lograr resultados precisos.Comience seleccionando materiales con estrés interno mínimo. Los materiales que experimentan un tratamiento térmico adecuado o procesos de alivio de estrés tienen menos probabilidades de deformarse durante el mecanizado. Por ejemplo, los metales recocidos a menudo exhiben una mejor estabilidad en comparación con los no tratados. Elegir el material correcto asegura una base sólida para el mecanizado de precisión.

Los procesos previos al maquinamiento, como el recocido de alquiler de estrés, pueden reducir aún más las tensiones internas. Estos procesos implican calentar el material a una temperatura específica y luego enfriarlo gradualmente. Esta técnica relaja las tensiones internas, lo que hace que el material sea más estable para el mecanizado.Durante el mecanizado, use parámetros de corte que minimicen la acumulación de estrés. Una profundidad poco profunda de las tasas de alimentación de corte y moderados reduce las fuerzas de corte, evitando el estrés adicional en el material. Evite las técnicas de mecanizado agresivas que podrían exacerbar las tensiones internas. La eliminación gradual de material asegura que la pieza de trabajo mantenga su integridad estructural.Las inspecciones posteriores al maquinamiento también juegan un papel crucial. Use herramientas de medición para verificar cualquier deformación o desviación en el producto terminado. Abordar estos problemas temprano evita que los defectos se propagen a través de etapas de producción posteriores.. Ajustar estas configuraciones le permite controlar la interacción entre la herramienta de corte y la pieza de trabajo, asegurando resultados precisos y consistentes.

La velocidad de alimentación determina qué tan rápido la herramienta de corte se mueve a través del material. Una tasa de alimentación más lenta a menudo produce acabados más suaves y mayor precisión, especialmente cuando se trabaja con diseños intrincados o materiales delicados. Sin embargo, las tasas de alimentación excesivamente lentas pueden conducir al desgaste de la herramienta y al aumento del tiempo de mecanizado. Para encontrar la velocidad de alimentación óptima, considere el tipo de material, la geometría de la herramienta y el acabado superficial deseado.

G-Code sirve como el lenguaje que entiende su máquina CNC. La optimización de este código garantiza que su máquina ejecute comandos con la máxima precisión.Software del sistema CAM, por ejemplo, genera códigos G&M basados en su diseño y parámetros de mecanizado. Estos códigos dictan el movimiento, la velocidad y la profundidad de corte de la herramienta. Al ajustar estas instrucciones, puede reducir los errores de redacción y mejorar la precisión del mecanizado.

Preste atención a detalles como tarifas de alimentación, velocidades del huso y trayectorias de herramientas. Ajustar estos parámetros en el código G puede evitar problemas como la desviación de la herramienta o la deformación del material. El software CAM avanzado a menudo incluye características para simular los movimientos de herramientas, lo que le permite probar y refinar su código G antes del mecanizado. Este enfoque proactivo minimiza los errores y garantiza que su máquina CNC funcione a pico de precisión.

"La calidad de su programación afecta directamente la precisión de su mecanizado CNC". Al invertir en software avanzado y centrarse en la optimización del código G, establece la base para lograr resultados superiores.

Consejo 2: Ajuste el sistema de proceso para una mejor precisión

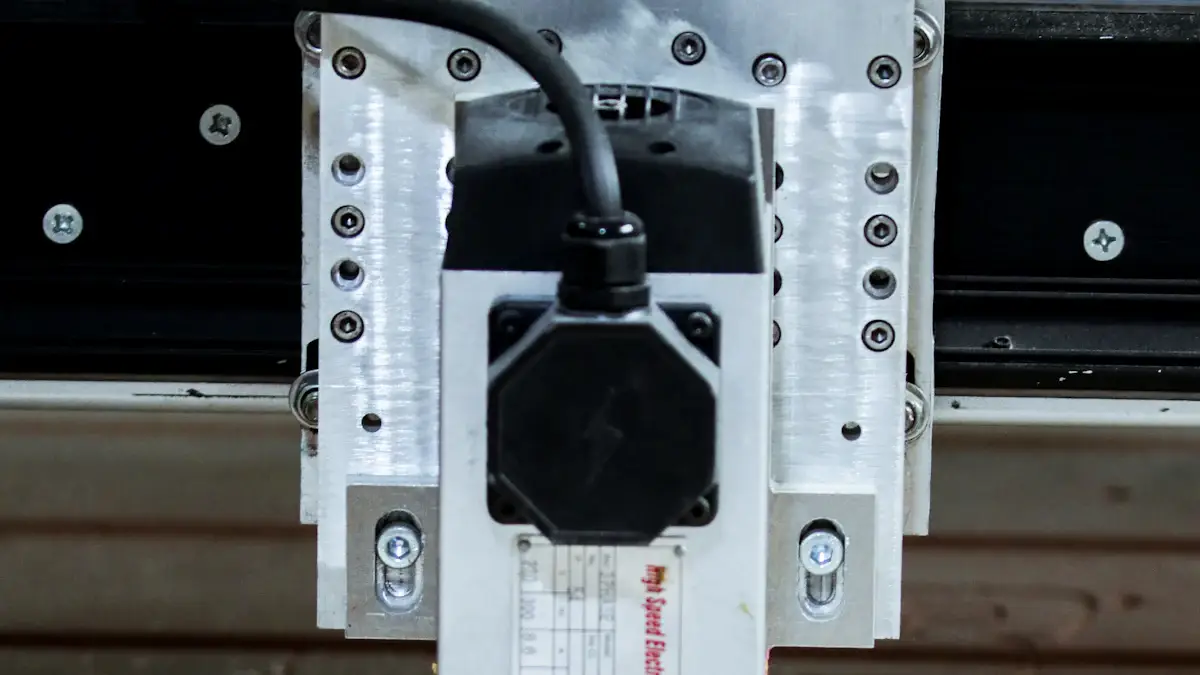

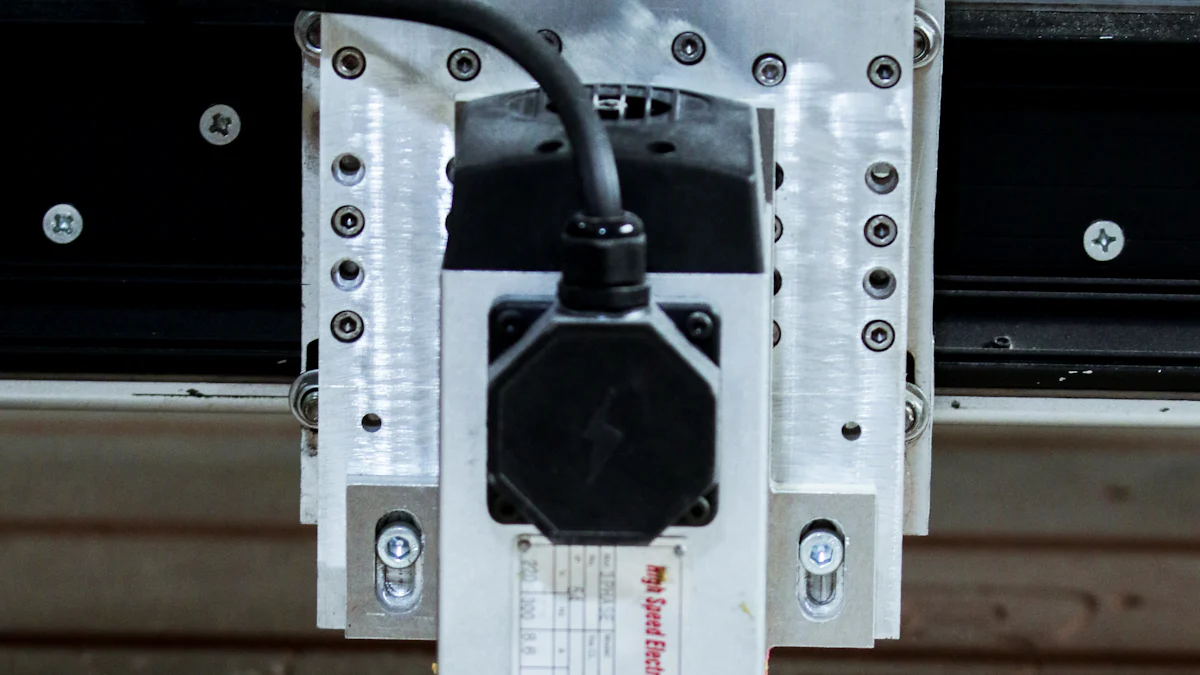

Mejorar la calibración de la máquina

La calibración es la piedra angular deMantener la precisiónEn mecanizado CNC. Cuando calibra su máquina regularmente, se asegura de que sus componentes funcionen según lo previsto. Este proceso implicaVerificación y ajuste de alineaciones geométricas, Ejecución del husillo y otros parámetros críticos. Descuidar la calibración puede conducir a desalineaciones, que afectan directamente la precisión del mecanizado.

Comience por inspeccionar los ejes de la máquina. Verifique que se muevan suavemente y se alineen correctamente. Use herramientas de calibración como indicadores de marcación o sistemas de medición láser para medir las desviaciones. Ajuste estas desviaciones para devolver la máquina a su estado óptimo. Preste atención al huso, ya que incluso un pequeño engaño puede comprometer la calidad de sus recortes. Verifique regularmente y corrija la alineación del huso para mantener resultados consistentes.

La calibración de rutina también extiende la vida útil de su máquina CNC. Al abordar posibles problemas temprano, evita que el desgaste se convierta en reparaciones costosas. La incorporación de la calibración en su programa de mantenimiento garantiza que su máquina ofrece un rendimiento confiable y preciso con el tiempo.

"La calibración es esencial para mantener la precisión y la confiabilidad en el mecanizado CNC". Haga que sea una prioridad mantener su máquina calibrada, y verá mejoras notables en la precisión.