Error de formato de correo electrónico

emailCannotEmpty

emailDoesExist

pwdLetterLimtTip

inconsistentPwd

pwdLetterLimtTip

inconsistentPwd

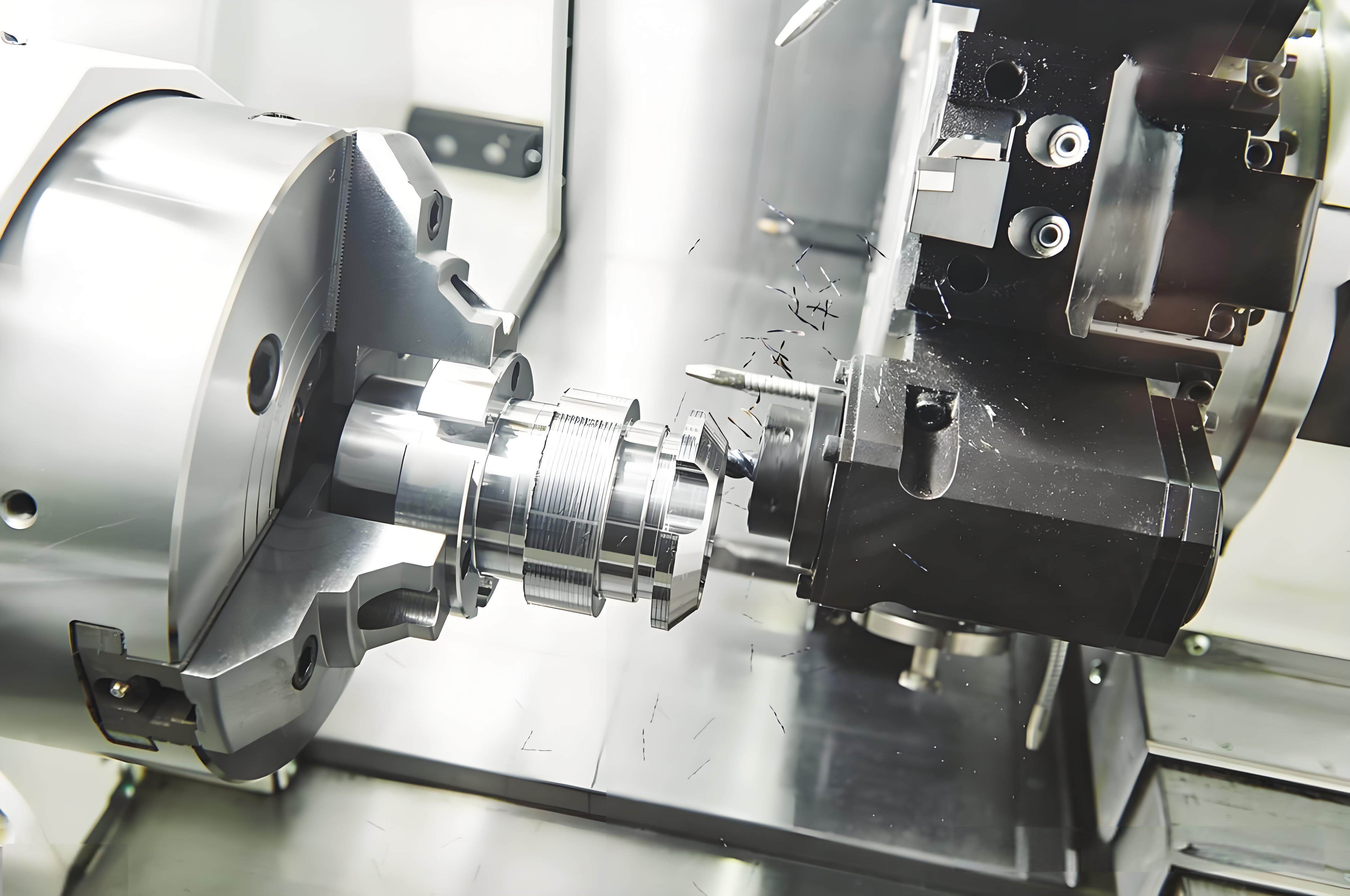

Procesamiento de la máquina CNC: técnicas avanzadas y tendencias futuras

La inteligencia artificial y el aprendizaje automático influyen cada vez más en el procesamiento de CNC. Los sistemas Smart CNC ahora pueden ajustar de forma autónoma los parámetros de corte en tiempo real, optimizando los procesos sin supervisión humana. Estos sistemas también monitorean el desgaste de la herramienta y los requisitos de mantenimiento del pronóstico, minimizando así el tiempo de inactividad y el aumento de la eficiencia.

2. Control adaptativo

Los sistemas de control adaptativos analizan las variables como la fuerza de corte, la temperatura y la vibración durante el mecanizado, ajustando automáticamente las velocidades y las profundidades de corte para mantener un rendimiento óptimo. Este enfoque disminuye el desgaste de la herramienta y mejora la consistencia del producto, que es vital en sectores de alta precisión como los dispositivos aeroespaciales y médicos.

3. 5G e integración industrial de IoTLa amalgama de 5G e IoT industrial (IIOT) facilita la comunicación en tiempo real entre las máquinas CNC y otros sistemas inteligentes dentro de la fábrica. Esta conectividad permite un monitoreo avanzado, mantenimiento predictivo y flujos de trabajo de producción más simplificados, reduciendo el tiempo de inactividad y reforzando la productividad en todos los ámbitos.4. Fabricación híbrida: CNC y fabricación aditiva

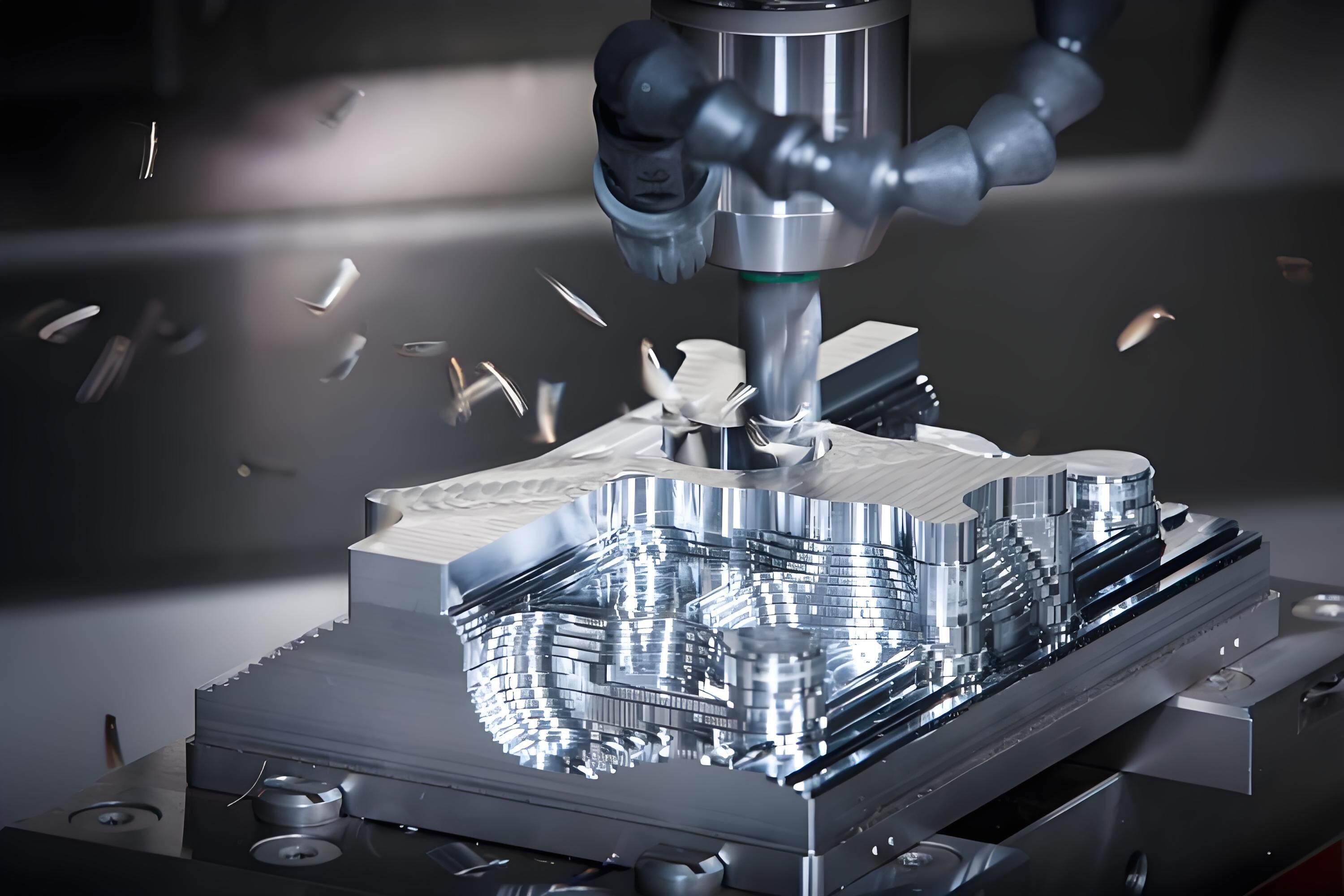

La convergencia del mecanizado CNC con fabricación aditiva (

Impresión 3D) representa otra tendencia floreciente. Esta metodología híbrida permite a los fabricantes aprovechar la precisión de CNC junto con la flexibilidad de diseño que ofrece la fabricación aditiva. Al minimizar los desechos de materiales y permitir la fabricación de piezas altamente complejas, este enfoque está revolucionando industrias como aeroespacial y salud.

ResumirEl procesamiento de la máquina CNC permanece a la vanguardia de la innovación en la fabricación moderna, adaptándose continuamente para satisfacer las demandas de un paisaje en constante evolución. A medida que los fabricantes adoptan estas técnicas avanzadas y estrategias de optimización, se posicionan para aprovechar todo el potencial de la tecnología CNC.La integración de los sistemas inteligentes y los controles adaptativos no solo mejora la eficiencia operativa, sino que también fomenta una cultura de mejora continua. Al aprovechar el análisis de datos y el monitoreo en tiempo real, los fabricantes pueden tomar decisiones informadas que impulsan la productividad y la calidad. La capacidad de predecir las necesidades de mantenimiento y ajustar los procesos asegura dinámicamente que las líneas de producción permanezcan ágiles y respondan a las fluctuaciones del mercado.

Además, la sinergia entre el mecanizado CNC y la fabricación de aditivos anuncian una nueva era de posibilidades de diseño. Este enfoque híbrido permite la creación de geometrías complejas que anteriormente eran inalcanzables, abriendo puertas a diseños y aplicaciones innovadoras de productos. Las industrias como el aeroespacial y la atención médica se beneficiarán enormemente de esta convergencia, ya que permite la producción de componentes livianos y de alta resistencia que cumplen con los estrictos estándares regulatorios.

A medida que miramos hacia el futuro, el papel del procesamiento de la máquina CNC solo se volverá más pronunciado. El advenimiento de la industria 4.0, caracterizado por una mayor automatización e interconexión, mejorará aún más las capacidades de los sistemas CNC. Los fabricantes que invierten en estas tecnologías no solo mejorarán su eficiencia operativa, sino que también obtendrán una ventaja competitiva en un mercado global.Introducción a la perforación CNC

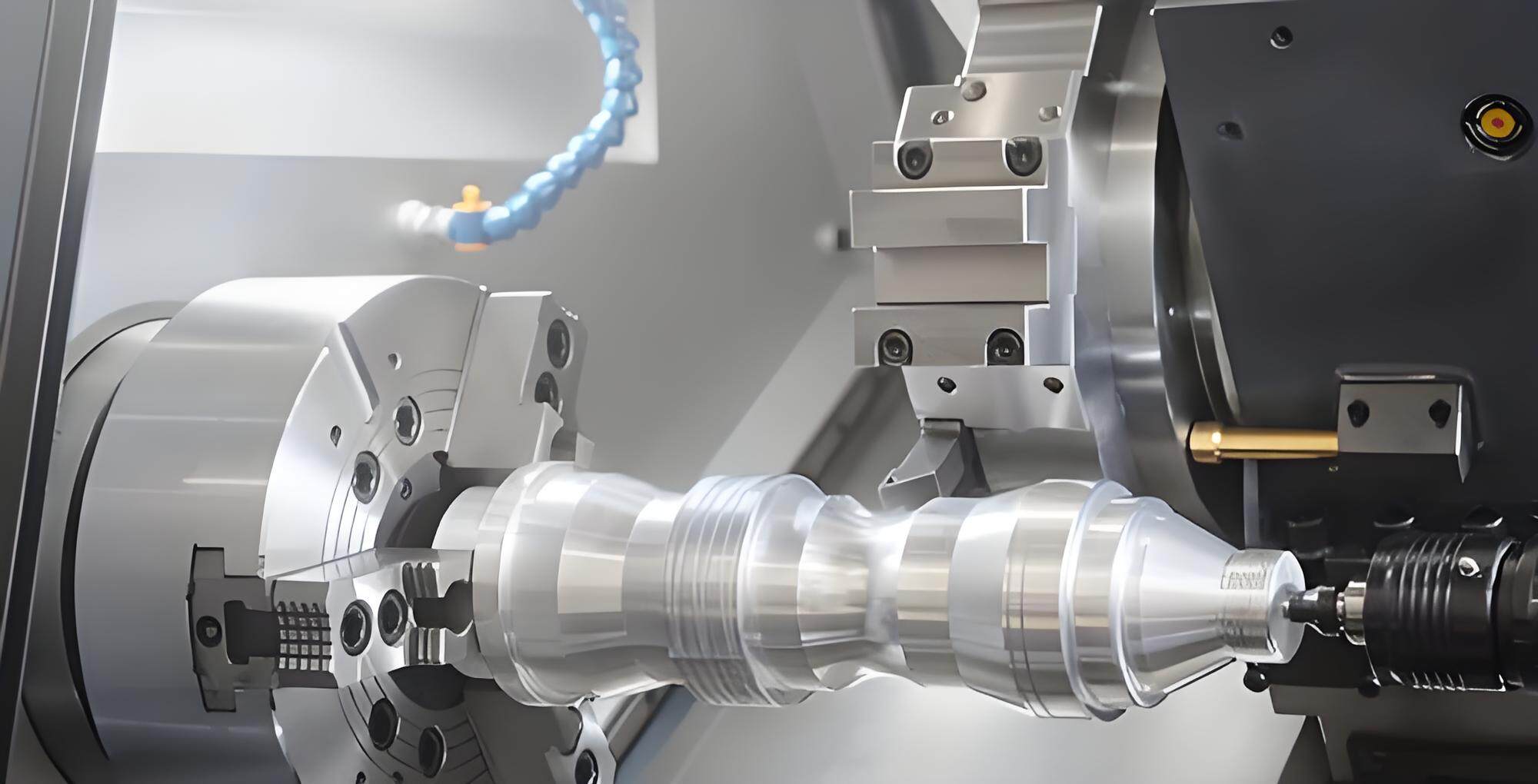

Los aparatos de perforación de CNC generan aperturas precisas con profundidad y diámetro controlados, cruciales en los sectores donde la precisión en la colocación del orificio es primordial. Las industrias aeroespaciales y automotrices dependen de la perforación de CNC para adherirse a las estrictas especificaciones de tolerancia.

4. Mecanizado de descarga eléctrica de CNC (EDM)

CNC EDM

CNC EDMPara los materiales que son excepcionalmente duros o geométricamente intrincados, CNC EDM con frecuencia emerge como la técnica preferida. EDM funciona utilizando descargas eléctricas para erosionar material, facilitando la conformación de precisión de metales que resisten los métodos de corte convencionales.

Estrategias de optimización en el procesamiento de piezas CNC

La optimización es vitalpara amplificar la productividad y la eficacia de las operaciones de CNC. A continuación se presentan varias estrategias fundamentales que no solo mejoran el ciclo de producción, sino que también reducen los costos y prolongan la vida útil del equipo.

1. Optimización de la ruta de herramienta

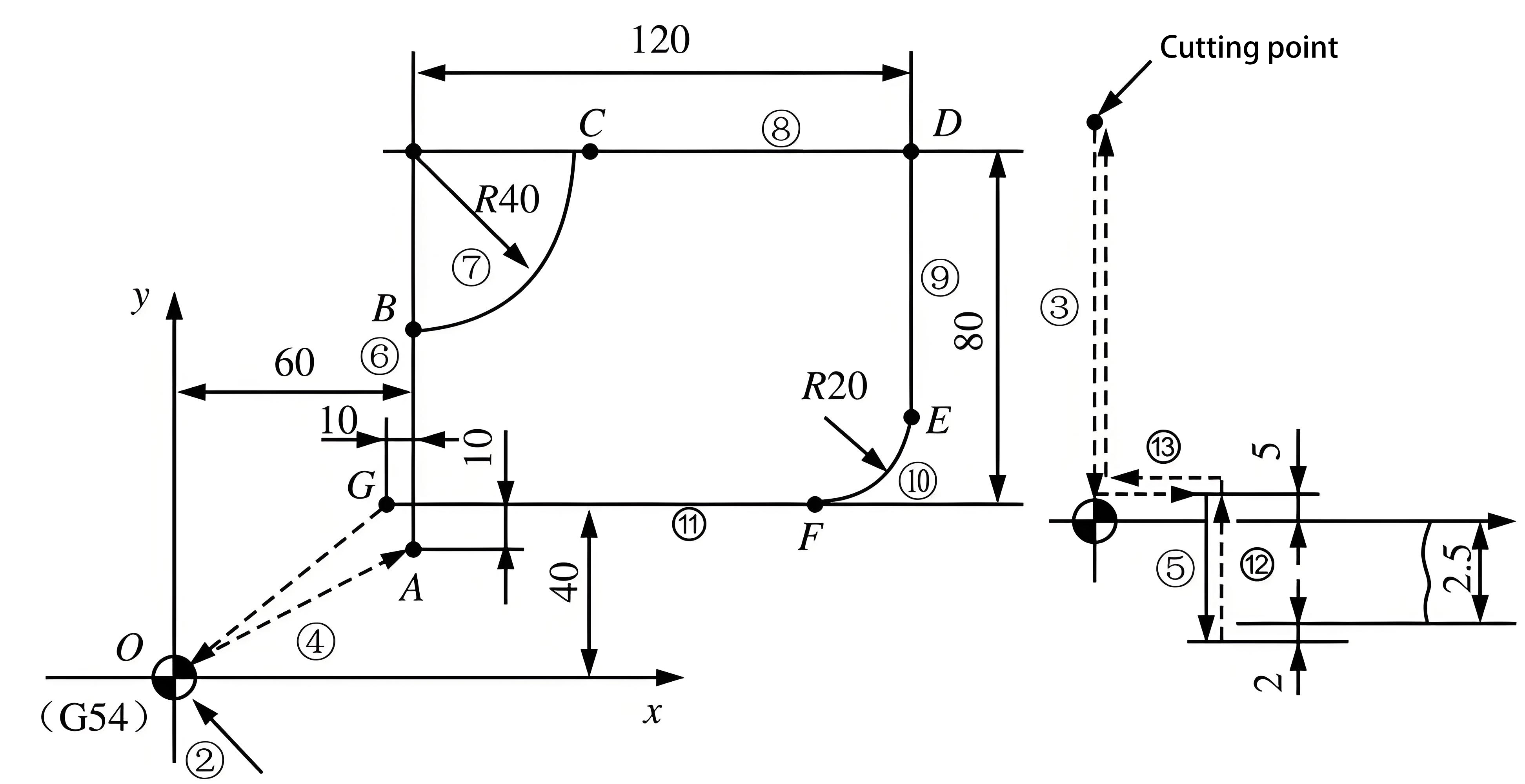

Tres principales compensación de parámetros de herramienta

Refinar la ruta de la herramienta se erige como uno de los métodos más eficaces para reforzar el rendimiento de CNC. Al emplear el software CAM, los fabricantes pueden simular todo el proceso de mecanizado antes de la producción, minimizar las colisiones de herramientas, disminuir el tiempo de inactividad y aumentar la precisión del mecanizado. Las rutas de herramientas eficientes reducen la duración del mecanizado y mejoran el acabado superficial, produciendo un resultado mutuamente beneficioso.

2. Elegir el material de herramientas y la geometría correctas

La selección de material de herramientas influye profundamente en la calidad de las piezas producidas. Los materiales más duros, como las herramientas de carburo, se destacan en cortar metales resistentes, mientras que el acero de alta velocidad (HSS) es preferible para sustratos más suaves. Además, la geometría de la herramienta, que abarca el ángulo de rastrillo y el ángulo de alivio, debe optimizarse para materiales específicos para mitigar el desgaste y mejorar la eficiencia de corte.

3. Parámetros de corte de ajuste fino

Los parámetros de corte, incluida la velocidad de alimentación, la velocidad del huso y la profundidad de corte, requieren un control meticuloso para lograr resultados óptimos. Las tasas de alimentación elevadas pueden aumentar la productividad, pero también pueden precipitar el desgaste excesivo de la herramienta, mientras que las tasas de alimentación disminuidas pueden producir acabados de superficie subparte. Golpear el equilibrio correcto entre la velocidad y la precisión es esencial para prolongar la vida útil de la herramienta y lograr una producción superior.

4. Vibración y control de ruido

Las vibraciones excesivas durante el mecanizado pueden culminarse en la longevidad de la herramienta disminuida, las partes inexactas y los acabados de la superficie inferior. Mitigando las vibraciones a través de la mantenimiento adecuado del trabajo, la optimización de los parámetros de corte y el empleo de herramientas de amortiguación puede mejorar significativamente la calidad final de la parte. Además, la utilización de refrigerantes adecuados puede ayudar a regular el ruido y la temperatura, amplificando aún más el rendimiento.

Tendencias futuras en el procesamiento de piezas CNC

A medida que avanza la industria, el procesamiento de la máquina CNC está evolucionando a un dominio más inteligente, automatizado e interconectado. Aquí hay algunas tendencias que esculpen el futuro del procesamiento de piezas.